Функционирование колонного оборудования зависит от состояния контактных устройств. Разрушение тарелок или насадки, а также уменьшение площади контакта фаз из-за неправильно выбранного технологического режима ведет к снижению качества продукта и уменьшению производительности всей установки.

Работа колонны контролируется по многим параметрам, в случае каких-либо отклонений, возникающих в процессе эксплуатации, важно определить причину изменения эксплуатационных свойств. На производительность колонны влияет множество факторов и в большинстве случаев невозможно определить причину нарушения фракционирования без останова оборудования.

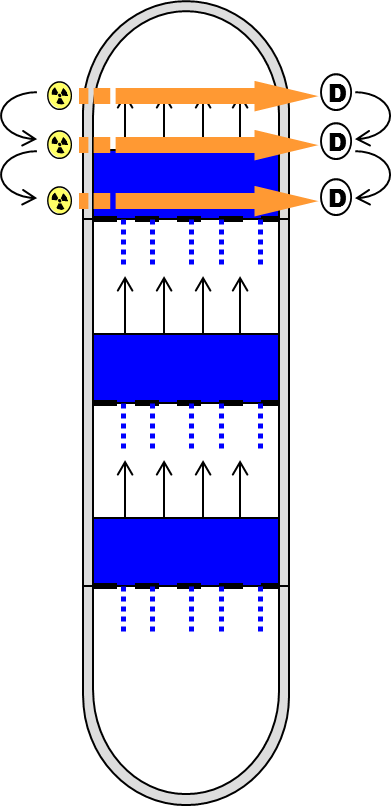

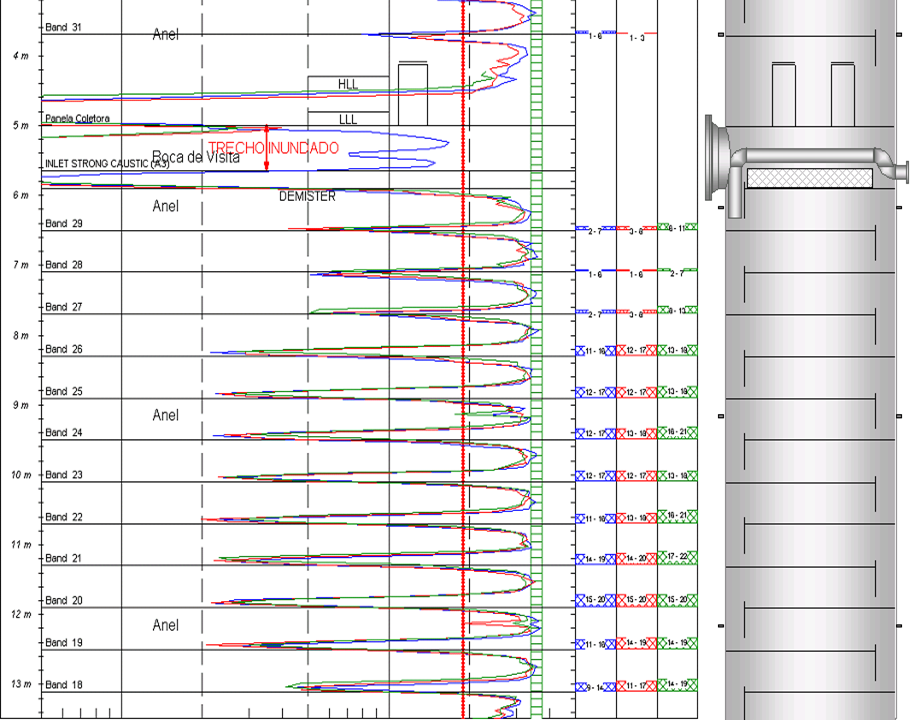

В данном случае, гамма-сканирование является единственным доступным методом диагностики для выявления неисправностей без останова колонны. Неисправности, которые можно выявить с помощью метода гамма-сканирования представлены в таблице 1.